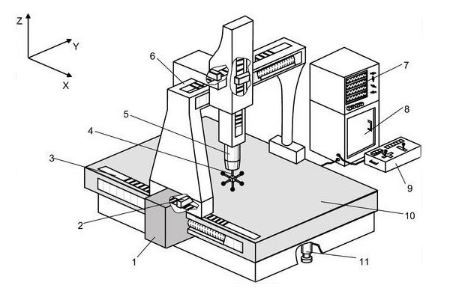

Prinzipieller Aufbau eines konventionellen kartesischen Portalkoordinatenmessgerätes:

1 – Antrieb für X–Achse

2 – Ablesesystem für X–Achse

3 – Maßverkörperung für X–Achse

4 – Messsonde (welche die Positionen der beweglichen

Elemente bestimmen) / Taster

5 – 3D–Tastkopf

6 – Lagerung für Y–Achse

7 – Anzeige

8 – Steuer- und Anpasselektronik

9 – Steuerpult (mit welcher man die

Maschine und den Taster manuell bewegt)

10 – Werkstückaufnahme

11 – Hartgesteinplatte

KMGs gibt es in allen Größen, abhängig von Größe der Teile und der erforderlichen Genauigkeit, aber auch je nach Budget und anderen praktischen Gegebenheiten.

Was genau macht eine KMG?:

- Prüfung der gefertigten Teile, um die Übereinstimmung mit den Konstruktions- und Vertragsanforderungen sicherzustellen

- Erstellung einer zuverlässigen Aufzeichnung des gefertigten Teils, einschließlich maßlicher und relationaler Aspekte seiner Geometrie

- Einhaltung der Anforderungen für die Erstmusterprüfberichte (FAIR)

- Bereitstellung von prozessbegleitenden Prüfungen

- Reduzierung oder Eliminierung von Ausschuss

- Einhaltung von ISO- oder anderen branchenspezifischen Normen

Der Prüfgegenstand wird so am Messtisch befestigt, dass sich dieser während des Antastens oder der Befestigung nicht bewegt. Die Messsonde ist normalerweise ein Touch-Trigger-Kopf, an dem eine Schaft-und-Kugel-Stift-Spitze aufgehängt ist. Die Sonde enthält einen integrierten Sensor, der die Berührungen und Positionen der Spitze übermittelt.

Die Maschine wird von der KMG-Software programmiert und die erfassten Daten werden ebenfalls von der Software angepasst, organisiert, verglichen und gespeichert.